技术名称:全预混燃气燃烧技术

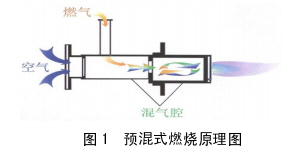

技术简介:燃烧效率取决于可燃物与助燃物的混合状态。当前,燃烧装置普遍采用各种调节阀或装置控制燃料与空气达成一定比例的供量,然后在燃烧室进行混合及燃烧,这种方式受到空间(扩散坪闲枰足够空间)及时间(燃烧速度与扩散速度匹配)的限制。而预混式技术是将燃料与空气在进入燃烧室喷嘴前进行完全混合,经过预混腔将气体分子充分搅散混合,使得混合更完整,从而使燃烧速度不再受限于气体扩散速度等物理条件,燃烧速度更快、效率更高。

其工艺流程为:

以调节阀控制燃气流量作为火力调节,同时考虑实际使用状况的压力波动,在气路配置压力传感器,综合流量、压力讯号后自动匹配调整变频风机送风量,保证进气比例精I。燃气及空气进入预混腔体进行预混,有效提升混合效果,同时将燃气及空气的压力、流速经预混腔达成一致,避免出口速度不等的情况发生。经分流火孔喷出后燃烧,由于已完成精确比例混合,燃烧完全,燃烧速度快,火焰温度高。

原理图和工艺流程见图 1、图 2。

应用情况:该技术2005 年通过江苏省节能技术中心检测和苏州市科学技术成果鉴定,达到国内先进水平,节能效果明显。2006 纳入江苏省火炬计划项目。目前该技术已应用于多条陶瓷窑炉、熔铝炉、固碱炉等燃烧加热设备。

典型用户:广东佛山新明珠集团、元泰有色金属(苏州)有限公司广东佛山新明珠集团。建设规模:7 万吨/年大锅法固体烧碱。主要改造内容:将后混式烧嘴改造更换为预混式燃烧器。节能技改投资额 500 万元,建设期 2 年。年节能2100tce,取得节能经济效益 252 万元,T资回收期 2 年。

预混燃烧技术相较于传统扩散式或大气式等后混燃烧方式而言,燃烧速度快、效率高、燃烧完全、废弃物少。全预混式燃气燃烧技术应用在有色金属熔化工艺,可节能17.6%,效率提升 27.2%;应用在陶瓷烧制工艺,可节能 26.82%;应用在化工固碱提炼工艺,可节能 11.38%,效率提升 14.26%,产量增加 17.44%。

相比于工程浩大的余热回收系统、隔热保温系统等,利用预混燃烧系统进行改造,项目投资较小,节能效益更显著。E计到 2015 年可在化工烧碱行业推广至 50%,形成节能能力约 6 万 tce/a。